Eine Abnahme- und Leistungsprüfung von Pumpen gemäß DIN EN ISO 9906 ist sowohl nach Herstellung als auch nach Instandsetzung erforderlich. Hierfür bieten sich voll- oder teilautomatisierte Prüfprozesse an, welche sich einfach reproduzieren lassen.

Stand der Technik

Der Pumpenprüfstand der Firma Würdig umfasst zwei Prüfbecken mit jeweils separaten Wasserkreisläufen. Für eine größtmögliche Variabilität von Pumpengrößen und -arten ist jeder dieser Kreisläufe mit drei unterschiedlichen induktiven Durchflussmessern (IDM) ausgerüstet, welche separat gespeist werden und gemeinsam oder getrennt zur Messung herangezogen werden können. Die Druckaufnahme erfolgt mittels Messblenden, welche durch Druckschläuche an die Drucksensoren angeschlossen sind. Der Aufbau der Wasserkreisläufe mit Prüfbecken ermöglicht eine Prüfung von verschiedenen Tauchmotorpumpen und trocken aufgestellten Pumpen. Ein Anschluss der Pumpen mittels Storz-Kupplung oder Schnellspannadaptern gewährleistet ein schnellstmögliches Umrüsten der Prüflinge.

Konzept

Die Wasserkreisläufe sind in einen Kreislauf für Abwasserpumpen und einen für Trinkwasserpumpen unterteilt. Die variabel integrierbaren Druckmessblenden ermöglichen einen schnellen Umbau der Prüfvorrichtung und einen flexiblen Einbau der Messsonden an mehreren Stellen des Kreislaufes.

Die drei IDM decken die Messbereiche von 0 m³/h bis maximal 1080 m³/h im Trinkwasserbereich und 0 m³/h bis maximal 2400 m³/h im Abwasserbereich ab. Für die Messung der Drücke stehen die Drucksonden in den Abstufungen 4 bar, 10 bar, 16 bar und 25 bar für Abwasser und 10 bar, 16 bar, 25 bar und 40 bar für Trinkwasser zur Verfügung. Auf dem Pumpenprüfstand können sowohl Synchronmotoren und Asynchronmotoren als auch Permanentmagnetmotoren in verschiedenen Leistungsstufen geprüft werden. Der elektrische Anschluss der Motoren ist zum einen direkt bis 30 kW, zum anderen über einen Frequenzumrichter bis maximal 110 kW möglich.

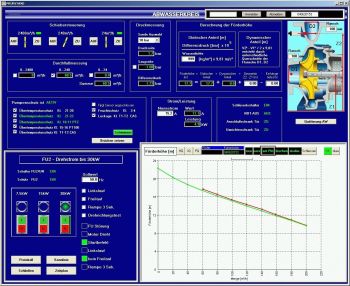

In beiden Wasserkreisläufen sind die Messstrecken jeweils mit separaten Motorklappen versehen, welche den Volumenstrom regeln und über das Steuerpult oder den Prüfstandsrechner betätigt werden. Die Messwerte werden als Stromsignale (4 bis 20 mA) zeitgleich aufgenommen, von einer speicherprgrammierbaren Steuerung (SPS) umgewandelt, an den Prüfstandsrechner weitergegeben und abgespeichert. Es erfolgt eine grafische Darstellung der Messpunkte auf dem Monitor des Steuerpults in Echtzeit. Die Originalkennlinien der zu prüfenden Pumpen werden als Datensatz dem Prüfstandsrechner zur Verfügung gestellt, wodurch eine automatische Skalierung der Diagramme möglich ist und eine grafische Darstellung der Originalkennlinie als Referenz für den aktuellen Prüflauf in demselben Diagramm realisiert wird. Die aufgenommenen Daten werden in einer Exceldatei geloggt und lassen sich später zusammen mit den Kennlinien über einen beliebigen, mit dem Netzwerk verbundenen Rechner abrufen, weiterverarbeiten und ausdrucken. Die Prüfprotokolle bieten die Möglichkeit weitere zusätzliche Informationen einzutragen.

Messprinzip

Die gesamte Prüfung von Pumpen und Anlagen erfolgt rechnergesteuert und teilautomatisch. Der Rechner überwacht und visualisiert die Pumpenprüfung in Echtzeit, so dass die Messwerte direkt abgelesen wer-den können und im Falle eines Überschreitens der Grenzwerte die Anlage sofort abgeschaltet und eine entsprechende Fehlermeldung im Display signalisiert wird. Vor dem Prüflauf werden vom Prüfer die Werte für den maximalen Motorstrom vorgegeben und die optimalen Messbereiche gemäß den Pumpendaten festgelegt. Bei Überschreiten des maximalen Druckbereichs der Messsonden erfolgt ein automatisches Umschalten auf den nächsthöheren Messbereich. Für die Pumpenprüfung stehen verschiedene Verfahren, wie Drehrichtungstest, Sanftanlauf und Freilauf, zur Verfügung. Es ist auch möglich die Pumpen in Intervallen automatisch ab- und zuschalten zu lassen. Das Ein- und Ausschalten der Pumpen sowie das Steuern der Regelklappen erfolgt per Knopfdruck.

Bei Aufnahme der Kennlinie von Hand werden mittels Mausklick zeitlich synchron die Werte für Volumenstrom, Förderhöhe, Leistung und Strom aufgenommen, visualisiert und gespeichert. Für die rechnergesteuerte Kennlinienaufnahme werden die Pumpen entsprechend ihres Typs gestartet und die Kennlinie vollautomatisch abgefahren und bei entsprechenden Sollwerten werden Messpunkte aufgenommen. Nach Beendigung der Messung wird die Pumpe automatisch wieder abgeschaltet.

Dieser Artikel erscheint auch auf impeller.net.